strong point.2 池田の強み 提案型企業 Tier1.5

「よくあるプレス屋さん」とは一味違う、お客様本位で考え一つ一つのソリューションを

導き出し、Tier2でありながら、一歩踏み込んだご提案をさせていただきます。

※ Tier1とは自動車メーカーの一次サプライヤー、Tier2とはTier1の部品メーカーのこと。

Tier1.5とは、一次サプライヤーと違わぬ意識レベルを持つ部品メーカーとして弊社の掲げる旗標である。

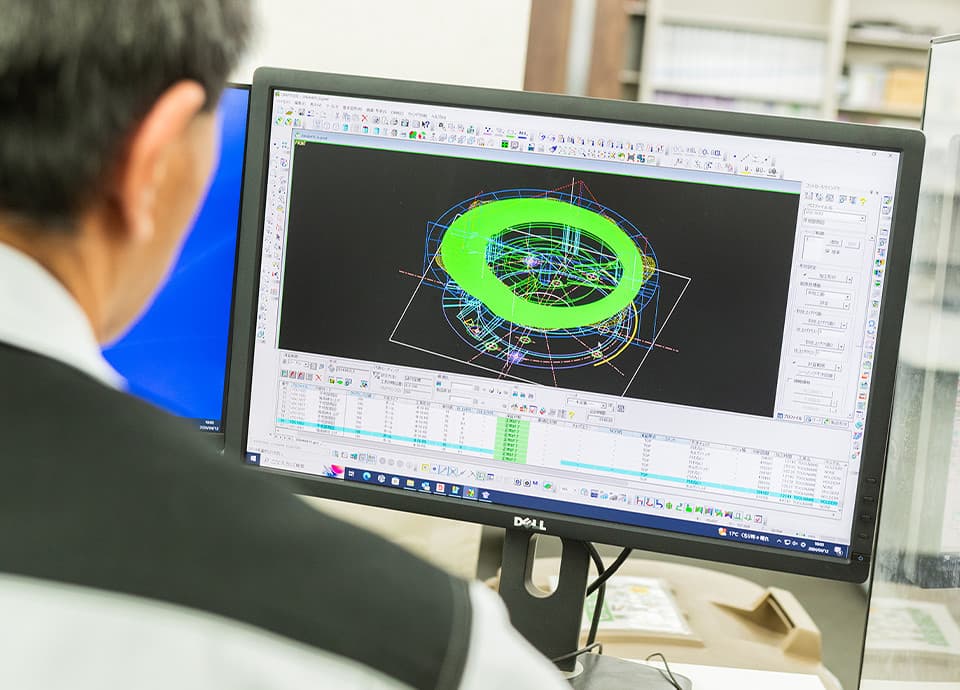

Flow.1 工程設計

解析 シミュレーション

(CAE解析)

成形性の検証

開発段階の製品モデルの成形性の検証をご依頼いただいた場合、その結果のご報告のみにとどまらず、造形実現に向けた形状や工法についてもご提案致します。

見積りではブランク展開を行い歩留まりの精度向上、時間短縮に寄与致します。

ご提案

こなれた製品以外の受注をした場合でも工程設計の最適化ができ、工程の増減や工法の変更依頼をする際には説得力のある提案をさせていただきます。

金型の改善点を見つけ、改善箇所と程度の見込みを立てスピーディーにトライを実施致します。

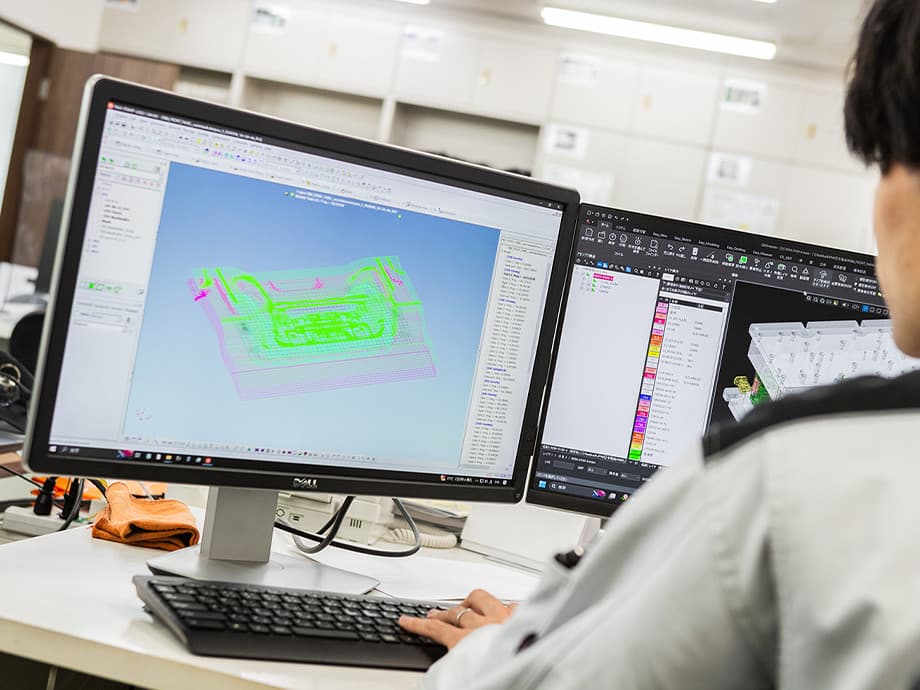

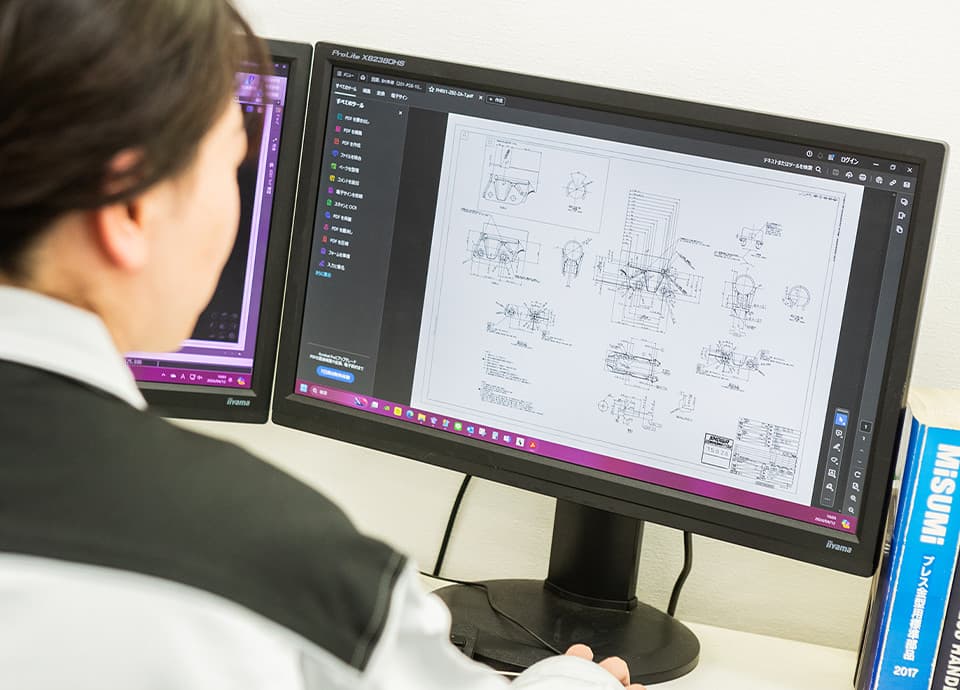

設計 CAD/CAM

(CAD/3D CAD・CAM)

レイアウト選定・金型設計

解析結果と過去の実績から、量産に最適な詳細レイアウトを決定し、

製品に合わせて2D/3Dを使い分け、金型を設計します。

Flow.2 ライントライ

3Dプリンター

3Dプリンターで製品の模型を製作し形状等を確認しながら金型・搬送装置・溶接治具の設計、及び製作を行うことで短期間に正確な生産ラインの立ち上げが可能となります。

金型製作(ワイヤー加工室)

ワイヤーに電流を流して糸のこぎりのように金属素材を切断することで、薄い板の金属の加工から、超硬素材まで、硬さに関わらず精密な加工が可能なワイヤーカット機を導入しており、高い精度が要求される製品の金型も内製しております。

搬送機製作

加工機と加工機をつなぐ搬送装置、及びその制御プログラムや電気回路も内製しており、金型と調整を行いながら同時進行で製作が可能なため、完成度の高い生産ラインが構築できます。

溶接治具製作

金型設計時に、溶接の熱変形量をフィードバックする事で、金型狙い寸法が明確になり、トライ時間の短縮ができ、短納期、低コストが実現できます。

また、接合においても、カシメ、抵抗溶接、アーク溶接等を行っている為、お客様の要望に合わせた接合方法の提案も可能です。

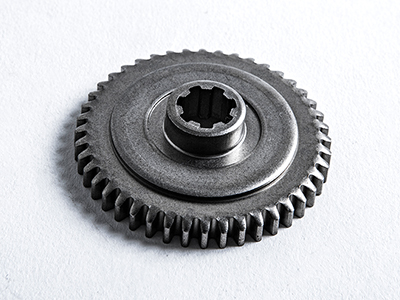

Flow.3 量産

各種プレスと豊富な金属加工のラインナップ

順送プレス、トランスファープレス、ナックルプレスやクランクプレスなどの単発プレスをロボットで繋いだラインペーサー、更に精密成型プレスを保有し、様々な素材・形状の加工に対応しております。

また、切削・レーザー熱処理・溶接・カシメ、カチオン塗装も行っており、より多くの工程を社内で一貫生産することで、高品質・低コストな製品をスピーディーにお届けします。

切削&レーザー熱処理

溶接

カシメ

カチオン電着塗装

プレスに留まらず金属加工の新たな技術を積極的に取り入れており、防食塗装は国内メーカーの最も厳しい規格も満たしております。

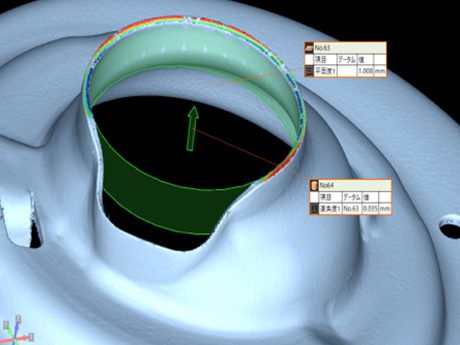

Flow.4 測定技術

測定/評価結果から提案へ

製品の開発・試作の段階より、3Dスキャナ型三次元測定機を使用し各部の最適な形状や寸法をお客様へ提案致します。

“ 3Dデータ( モデル)” と試作品の形状を重ね合わせカラーマップ化することで、視覚的にモデルとの差異を確認し、形状を3D化して形状/寸法の改善案をご覧いただいた上でのご検討が可能となります。

量産品の品質管理

量産品においても、微小な寸法変化を見逃すことのないように、充実した測定機器を駆使し、加工による経年変化や寸法のばらつきも管理しております。